تکنولوژی تولید محصولات حرارت جمع – شونده (روکش حرارتی و سایر ملزومات حرارتی)

پیوند-متقابل (“کراس لینک”) سازی و حافظه دار کردن

مواد ترموپلاستیکی از مولکول های بلند و نازک، با ساختاری نا منظم تشکیل شده اند. مقاومت این مواد بسته به فاصله بین مولکول های آن و همچنین ساختار کریستالی آن دارد. در صورت حرارت دهی ترموپلاستیک ها، پیوند بین مولکول های آن از بین می رود و در نتیجه، مولکول ها به راحتی بر روی هم می لغزند و ماده روان می گردد. در این حالت مایع، مواد ترموپلاستیکی می توانند به هر شکل دلخواهی فرم داده شوند. پس از فرم دهی و سرد شدن، پیوند مولکولی به صورت مجدد برقرار می گردد، و مجددا مقاومت اولیه ماده که قبل از ذوب بر قرار بود، در حالت جدید برقرار می گردد.

با فراگیر شدن استفاده از انرژی اتمی در عملیات تحقیقاتی، یکی از کشفیات مهم این بود که در صورت تحت تشعشع قرار دادن برخی مواد ترموپلاستیکی توسط پرتو اکترونی با سطح انرژی بالا، امکان پیوند-متقابل سازی دائمی و اتصال شیمیایی بین مولکولی مولکول های مجاور ماده در یک ساختار سه بعدی جدید فراهم می گردد. این اتصال بین مولکولی جدید، با حفظ اتصال قبلی (کریستال اولیه) صورت می گیرد.

پس از حرارت دهی ماده پیوند-متقابل شده تا درجه حرارت ذوب، کماکان ساختار کریستالی اولیه ترموپلاستیک که به صورت اولیه وجود داشت از بین می رود، لیکن به دلیل اتصال جدید و دائمی مولکول های مجاور به یگدیگر که در فرآیند پیوند-متقابل سازی ایجاده شده، در درجه حرارت ذوب، دیگر ماده مایع و روان نمی گردد، بلکه به دلیل کشسان و لاستیک-گونه بودن ساختار مولکولی جدید (ساختار پیوند-متقابل)، ماده رفتاری مشابه لاستیک دارد. در این حالت، امکان کشش ماده، و برگشتن آن به انداز قبل از کشش به سان لاستیک میسر است. با توجه به این خاصیت، فرآیند پیوند-متقابل سازی و ذوب ساختار مولکولی اولیه را فرآیند “حافظه دار کردن” ماده نیز می نامند.

تولید و بهره برداری لوله های جمع-شونده (روکش حرارتی)

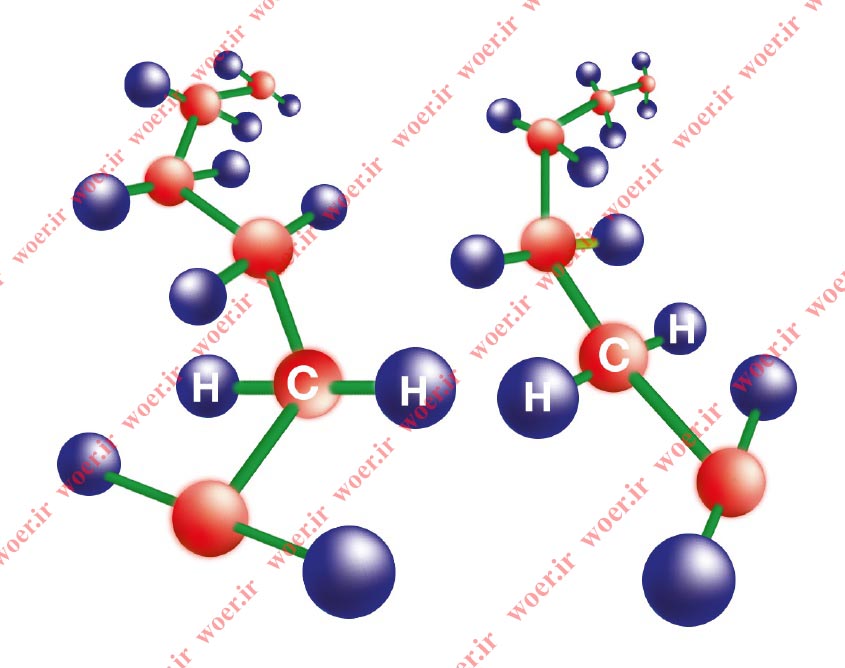

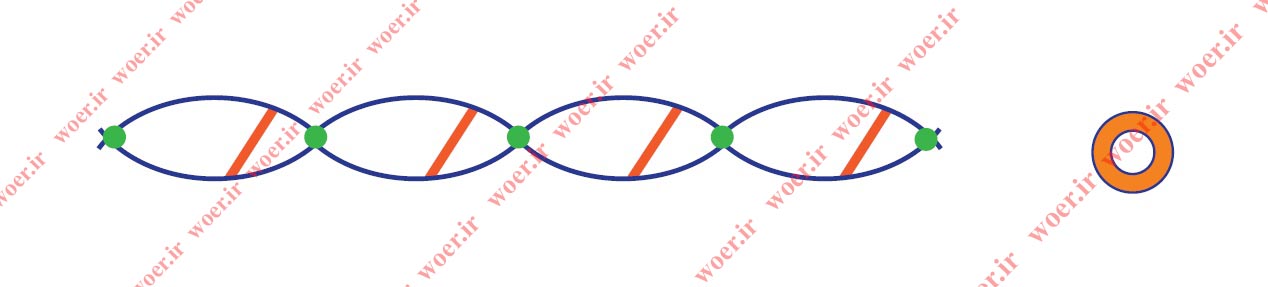

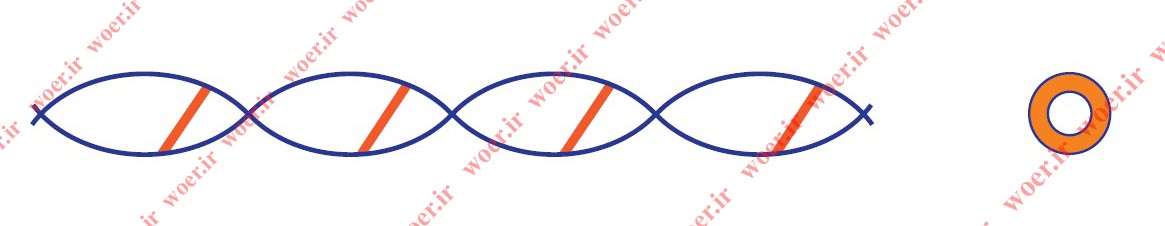

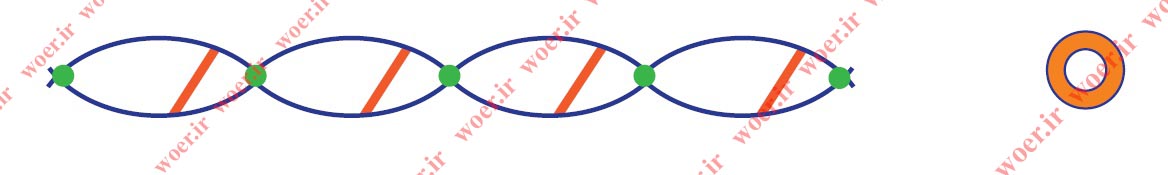

پس از تولید لوله به روش اکسترود، لوله تحت تشعشع اتمی قرار می گیرد. این پرتو دهی باعث برقراری اتصال مولکولی جدید بین مولوکول های مجاور می گردد (فرآیند پیوند-متقابل سازی (“کراس لینک سازی”)). عکس زیر، شماتیک بزرگ شده قسمت پیوند-متقابل کوچکی از یک زنجیره مولکول بلند، به همراه سطح مقطع لوله می باشد.

پس از پیوند-متقابل سازی لوله، جهت حافظه دار کردن ماده، ماده تا بیش از دمای ذوب ساختار مولکولی اولیه حرارت می بیند. پس از از بین رفتن ساختار مولکولی اولیه در این دما، تنها مولکول ها توسط ساختار پیوند-متقابل جدید به یکدیگر متصل اند، و رفتاری لاستیک-گونه دارند.

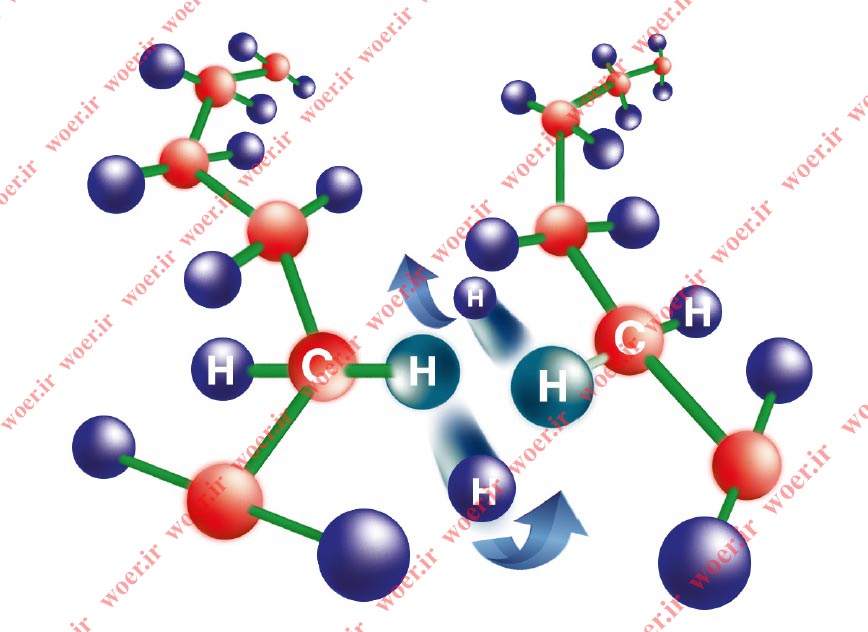

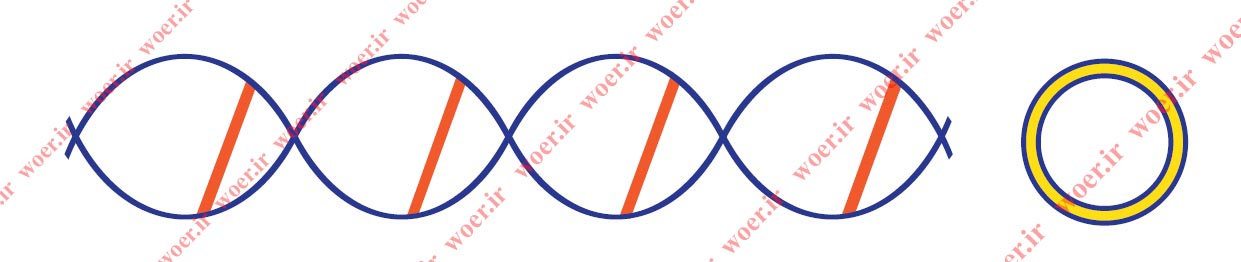

در حین داغ بودن و لاستیک-گونه بودن، لوله تحت فشار از سمت داخل لوله به بیرون قرار می گیرد. این فشار لوله را که اینک خاصیت لاستیکی دارد گسترش (منبسط) می نماید. عکس زیر، شماتیک مولکول های پیوند-متقابل شده و گسترش یافته لوله می باشد.

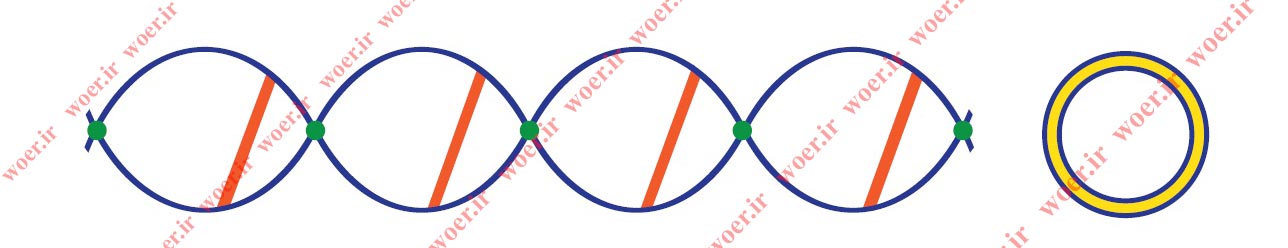

پس از گسترش یافتگی، لوله ها به سرعت سرد می گردند. با سرد شدن، ساختار مولکولی اولیه ماده مجددا پدیدار می گردد، بنا براین، ماده از حالت لاستیک-گونه، مجددا به حالت اولیه ترموپلاستیک با ساختار قفل شده و بدون کشسانی تغییر رفتار می دهد. این لوله سپس بسته بندی و عرضه می گردد.

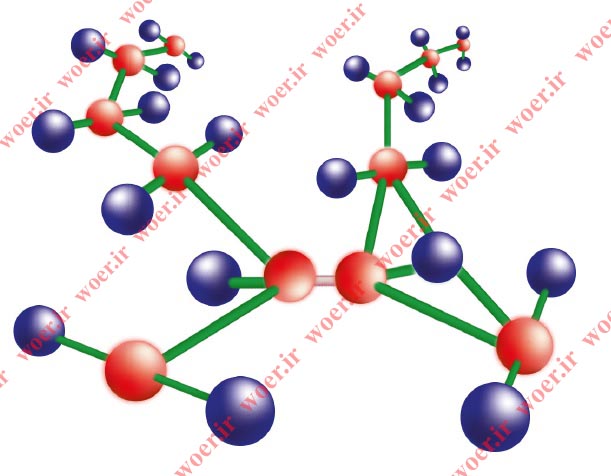

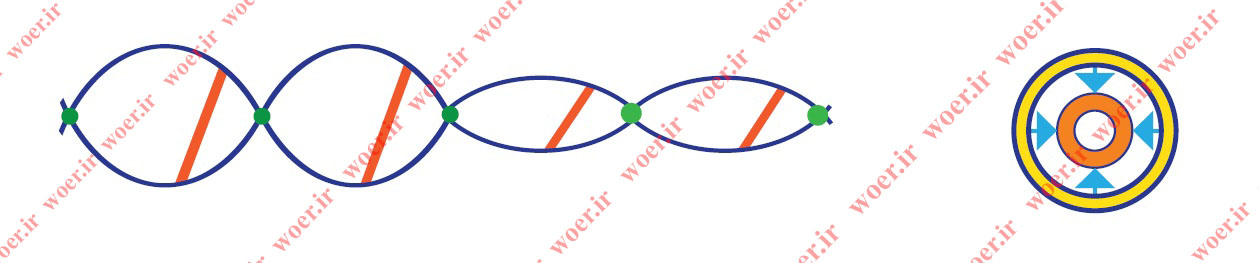

مصرف کننده در هنگام نصب، مجددا لوله را تا بیش از درجه حرارت ذوب ساختار مولکولی اولیه ترموپلاستیک حرارت می دهد، تا مجددا ساختار مولکولی اولیه ترموپلاستیک از میان رود و رفتار لاستیکی پدیدار گردد. در این حالت، لوله تا قطر اولیه قبل از گسترش یافتگی جمع می شود. . عکس زیر، شماتیک بخشی از مولکول های حرارت داده شده تا درجه حرارت ذوب ساختار مولکولی (قسمت جمع شده)، و بخشی از مولکول های قبل از رسیدن به درجه حرارت ذوب (قسمت گسترش یافته)، به همراه شماتیک سطح مقطع لوله و نمایش اینکه از سطح مقطع اولیه (گسترش یافته)، تا سطح مقطع کوچکتر (جمع شده)، لوله جمع می شود.

پس از سرد شدن لوله، ساختار مولکولی (کریستال) اولیه ترموپلاستیک مجددا برقرار می شود، و لوله در حالت جمع شده قفل می گردد. عکس زیر، شماتیک مولکول های جمع شده و سرد شده، و سطح مقطع لوله که اکنون به قطر اولیه (قطر پس از اکسترود لوله در مرحله نخست) بازگشته، می باشد.

ترجمه توسط شرکت آژاکس (آژند کاوش ساعی). اقتباس از مقاله ای از شرکت TE به نام “Technology of Heat-Shrinkable Products”. حق تکثیر و بازنشر، تنها با ذکر نام مترجم در ابتدای مقاله مجاز است.